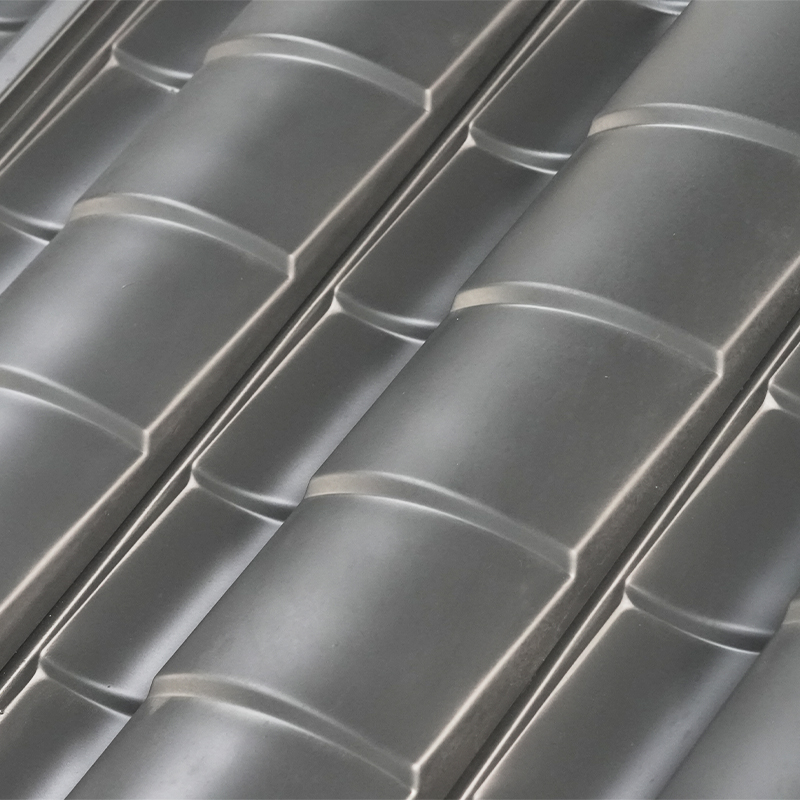

Minimering af ufuldkommenheder og uoverensstemmelser under produktionen af Aluminiums tagplader er kritisk for at sikre deres ensartede præstation, holdbarhed og æstetisk appel. Nedenfor er de vigtigste metoder og processer, der bruges til fremstilling for at opnå dette:

1. Materialeudvælgelse

Legeringer af høj kvalitet: Producenter vælger aluminiumslegeringer specifikt designet til taganvendelser, såsom 3003, 5052 eller 6061, der tilbyder fremragende korrosionsbestandighed, formbarhed og styrke.

Renhedskontrol: At sikre lave niveauer af urenheder i råmaterialerne hjælper med at opretholde ensartede mekaniske egenskaber og reducerer risikoen for defekter.

2. Præcise rullende processer

Kold rullende: Aluminiumsark rulles til præcise tykkelser under kontrollerede forhold for at eliminere variationer i tykkelsen og sikre ensartethed.

Spændingskontrol: Påføring af ensartet spænding under rulle forhindrer snoing, spænding eller ujævn tykkelsesfordeling.

Udglødning: varmebehandling (udglødning) bruges til at lindre interne spændinger og forbedre arkets formbarhed og dimensionelle stabilitet.

3. overfladebehandling

Rengøring og affedtning: Ark rengøres grundigt for at fjerne olier, oxider eller forurenende stoffer, der kan påvirke overfladekvalitet eller belægningsadhæsion.

Kemiske behandlinger: Processer som chromat eller fosfatomdannelsesbelægninger forbedrer korrosionsmodstand og giver en stabil base til maleri eller laminering.

Anodisering: Elektrokemisk anodisering skaber et holdbart oxidlag, der forbedrer hårdhed, slidbestandighed og farveopbevaring.

4. belægningsteknologier

Pulverbelægninger: Ensartet anvendelse af pulverbelægninger sikrer ensartet farve, tekstur og beskyttelsesegenskaber på tværs af arket.

Flydende maling: Avancerede spray -systemer med automatiserede kontroller garanterer endda dækning og minimerer striber eller pletter.

Kvalitetskontrol: Overtrukne ark gennemgår streng test for vedhæftning, forvitringsmodstand og glansuniformitet.

5. Kvalitetskontrolforanstaltninger

In-line inspektion: Automatiserede inspektionssystemer detekterer defekter såsom ridser, buler eller tykkelsesvariationer under produktionen.

Ultralydstest: Bruges til at identificere interne mangler, såsom hulrum eller indeslutninger, der kan kompromittere strukturel integritet.

Dimensionel nøjagtighed: Lasermålingsværktøjer Kontrollerer, at ark opfylder specificerede dimensioner og tolerancer.

6. Processer efter fremstilling

Trimning og skæring: Præcisionsskæringsudstyr sikrer rene kanter og nøjagtige størrelser, hvilket reducerer sandsynligheden for burrs eller deformationer.

Emballage: Korrekt emballage beskytter ark mod skader under transport og opbevaring, hvilket forhindrer ridser eller korrosion.

7. Miljøkontrol

Regulering af temperatur og fugtighed: Opretholdelse af stabile miljøforhold under produktionen minimerer oxidation og vridning.

Støvfrie miljøer: Rene værelser eller kontrollerede atmosfærer forhindrer kontaminering af arkene under behandlingen.

8. Test og validering

Mekanisk test: Træk-, bøjnings- og påvirkningstest Kontrollerer arkets styrke og duktilitet.

Korrosionsbestandighedstest: Salt spray eller accelererede vejrforsøg vurderer langvarig holdbarhed i forskellige klimaer.

Visuelle inspektioner: Endelige inspektioner af uddannet personale sikrer, at arkene opfylder æstetiske standarder inden afsendelse.

9. Kontinuerlig forbedring

Feedback Loops: Producenter analyserer kundefeedback og feltpræstationsdata for at forfine produktionsprocesser og adressere tilbagevendende problemer.

Teknologiske fremskridt: Investering i nye maskiner og teknikker, såsom robotautomation og AI-drevet kvalitetskontrol, forbedrer konsistensen og effektiviteten.